Leichtbau gehört zu den Schlüsseltechnologien der Zukunft. Wie Leichtbaukonstruktion und additive Fertigungstechnologie helfen Effizienz zu steigern.

Steigende Anforderungen an Produktivität, Dynamik und vor allem Energieeffizienz lassen Leichtbaulösungen zunehmend an Bedeutung gewinnen. Angesichts immer knapper werdender Ressourcen und immer mehr ökologischen Herausforderungen ist das Einsparen von Material, Gewicht und Energie eine pure Notwendigkeit für Unternehmen und Gesellschaft. Im Fokus steht dabei jedoch nicht nur die reine Materialsubstitution. Es geht hierbei vielmehr um die Entwicklung effizienter Konstruktionen, die zu angemessenen Kosten realisiert werden können.

Leichtbaukonstruktion ist in Branchen wie der Luft- und Raumfahrt und ebenso im Automotive-Bereich bereits seit Langem nicht mehr wegzudenken. In der Luft- und Raumfahrt geht es hierbei primär um die Reduzierung der Betriebskosten und die Erhöhung der kostbaren Nutzlast. Im Bereich Automotive stehen eher die Performance der Fahrzeuge sowie die Reduzierung des Kraftstoffverbrauchs und somit die Verbesserung der CO2-Bilanz im Vordergrund. Aber auch im industriellen Umfeld wie beispielsweise im Maschinen- und Anlagenbau gewinnt Leichtbaukonstruktion immer mehr an Bedeutung. Und das hat wie nachfolgend beschrieben seinen Grund!

Konsequenter Leichtbau ist erstmal mit höheren Entwicklungskosten verbunden. Dem ist in der Tat so. Daher macht Leichtbau selbstverständlich nur dann Sinn, wenn der Mehraufwand und das Nutzen in einem günstigen Verhältnis stehen. Ein wichtiger Beitrag zur wirtschaftlichen Realisierung effizienter Leichtbaukomponenten bietet die Kombination aus softwarebasierter Strukturoptimierung und der Einsatz generativer Fertigungsverfahren. Ein Beispiel hierfür ist die Topologieoptimierung.

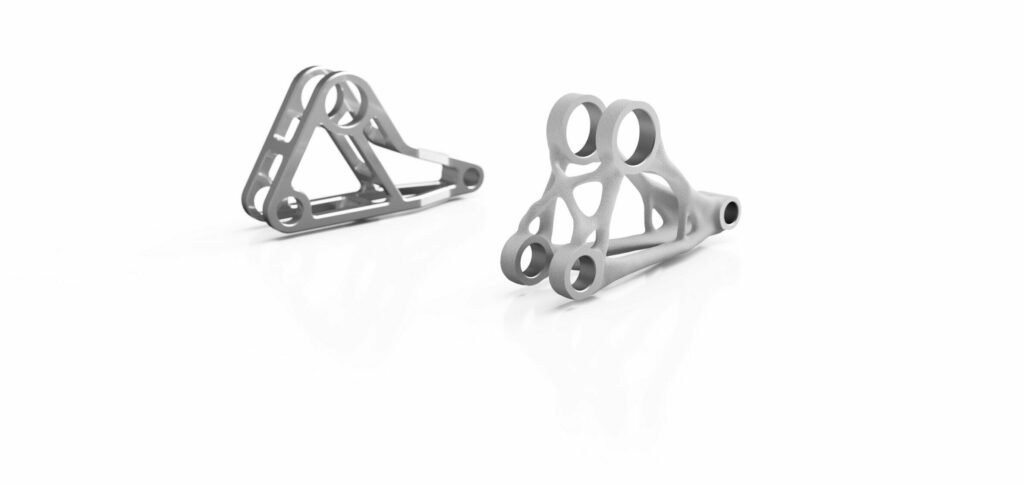

Topologieoptimierung ist eine mathematische Methode, die mittels Algorithmen unter Berücksichtigung vorgegebener Restriktionen eine ideale Materialverteilung innerhalb eines definierten Bauraums iterativ ermittelt. Typische Optimierungsziele sind beispielsweise die maximale Steifigkeit eines Bauteils unter Berücksichtigung eines definierten Maximalgewichts oder die Minimierung der Bauteilmasse bei maximal zulässiger Verformung. Bei der Entwicklung lasttragender Komponenten im Automotive-Bereich kann dieses Verfahren heute bereits als „Standard“ bezeichnet werden. Doch auch im Maschinenbau und anderen Branchen werden zunehmend sehr effiziente Bauteile auf Basis dieser Methodik entwickelt und mittels additiver Fertigung hergestellt.

Innovativer Leichtbau durch additive Fertigungstechnologie

Bereits seit einigen Jahren gewinnt die additive Fertigung – auch Additive Manufacturing oder umgangssprachlich 3D-Druck genannt – im Leichtbau immer mehr an Bedeutung gegenüber den traditionellen Fertigungsverfahren. Durch das Prinzip der schichtweisen Bauteilerzeugung können komplexe Bauteile ohne den Einsatz formgebender Werkzeuge wirtschaftlich hergestellt werden. Dies bereits bei kleinen Losgrößen oder auch bei individuellen Einzelteilen.

Während bei konventionellen Verfahren wie beispielsweise der spanenden Fertigung das Herstellen von Leichtbaukomponenten oft mit viel Materialabtrag und einem großen Zeitaufwand verbunden ist, so können besonders bei diesen Komponenten durch den Einsatz additiver Fertigungsverfahren Zeit und Kosten eingespart werden.

Dem ist in der Tat so! Lediglich an den Stellen, an denen wirklich Material eine Funktion erfüllt, wird es auch schichtweise verfestigt. Das hat zur Folge, dass durch eine optimierte Bauteilgestalt der Materialeinsatz minimiert werden kann. Dies wiederum senkt, aufgrund des geringeren Bauteilvolumens, die benötigte Fertigungszeit, da nur an relevanten Stellen Material verfestigt werden muss. Außerdem kommt zum Tragen, dass bisher nicht realisierbare Geometrien – wie beispielsweise integrierte Kanäle – ohne merklichen Mehraufwand berücksichtigt und umgesetzt werden können. Dadurch wird die Anzahl notwendiger Bauteile und evtl. nachfolgende Arbeitsschritte reduziert.

Chancen und Vorteile im technischen Umfeld

Durch die Kombination von Leichtbaukonstruktion und generativen Fertigungsverfahren können wie bereits beschrieben Werkstoffe effizient und nachhaltig eingesetzt werden. Aber es gibt noch mehr. Durch den Einsatz leichter Komponenten können Antriebe bspw. in der Automation kleiner ausgelegt werden. Das hat wiederum energieeffizientere Anlagen zur Folge. Das Downsizing hat zudem einen positiven Effekt auf die Gesamtkosten, da nun eventuell bei gleichbleibender Funktion auf günstigere Antriebe und Maschinenelemente mit geringerer Leistung bzw. Traglast zurückgegriffen werden kann.

Oder hier ein weiteres Szenario. Ein preiswerter Leichtbauroboter mit geringerer Tragfähigkeit kann bei der Palettierung von Ware zum Einsatz kommen, da sich mittels durchgeführter Bauteiloptimierung das Gewicht eines End-of-Arm-Tools enorm reduziert hat und somit die Traglast einer „kleineren“ Robotervariante bereits ausreicht die Aufgabe zu erfüllen. Geringere Investitionskosten sind selbstverständlich schneller amortisiert. Niedrigere Betriebs- und Wartungskosten helfen die Produktivität und Wettbewerbsfähigkeit insgesamt zu steigern.

Aufgrund gewichtsoptimierter Komponenten können Prozesse ebenso dynamischer ausgelegt werden. Höhere Beschleunigungen werden durch leichte Komponenten mit hoher Steifigkeit ermöglicht. Somit können schnellere Taktzeiten im Prozess realisiert werden. Was wiederum, durch die Steigerung der Fertigungskapazität, die Einsparung ganzer Fertigungsanlagen und -linien zur Folge haben kann. Leichtbaukomponenten können zugleich Einfluss auf die Qualität von Prozessen nehmen. Durch die Reduzierung der Massenträgheit von Komponenten kann die Präzision von dynamischen Anwendungen gesteigert werden.

Die Potentiale sind enorm.

Die höheren Entwicklungskosten sind meist bereits nach wenigen Monaten amortisiert und mittelfristig resultieren hieraus schnell hohe Renditen. Längst schon hat ein branchenübergreifendes Umdenken begonnen und es wird nach smarten und vor allem nachhaltigen Lösungen gesucht. Angesichts immer knapper werdender Ressourcen und immer mehr ökologischen Herausforderungen ist das Einsparen von Material, Gewicht und Energie eine pure Notwenigkeit für Unternehmen und Gesellschaft.

Und hier nochmal die wichtigsten Vorteile kompakt zusammengefasst:

- Kostengünstige Herstellung komplexer Komponenten durch 3D-Druck

- Geringer und nachhaltiger Materialeinsatz

- Reduzierung der Fertigungszeit

- Geringere Investitionskosten durch Downsizing

- Energieeffiziente Maschinen

- Höhere Dynamik ermöglicht schnellere Taktzeiten

- Reduzierte Massenträgheit erhöht die Präzision

Wir stellen Ihnen unser Wissen zur Verfügung

Möchten Sie mehr darüber erfahren oder haben Sie Fragen zum Thema? Dann nehmen Sie ganz einfach Kontakt zu uns auf – wir stehen Ihnen gerne beratend zur Seite.